Es la

relación de velocidades entre la rueda conducida (o receptor) y

la rueda conductora (o motriz), o lo que es lo mismo, entre la

rueda de salida y la rueda de entrada.

n2

i= ------

n1

n1 : es la velocidad de la rueda motriz

n2 : es la velocidad

de la rueda conducida

i : es la relación de transmisión

Ruedas de fricción exteriores

La relación

de transmisión es:

|

n2

|

D1

|

i = -----

|

= -----

|

|

n1

|

D2

|

D1 : el diámetro de la rueda motriz

D2 : el diámetro de

la rueda conducida

Ruedas de fricción interiores

La relación

de transmisión es igual al caso anterior

|

n2

|

D1

|

|

i =

-----

|

= -----

|

|

n1

|

D2

|

|

|

|

Ruedas de fricción troncocónicas

La relación

de transmisión es:

|

n2

|

D1

|

sen β

|

|

i = -----

|

= ----

|

= -----------

|

|

n1

|

D2

|

sen α

|

β el ángulo que forma eje de la rueda motriz la línea PA (ver figura)

α el ángulo que forma el eje de la rueda conducida con la línea PA (ver figura)

Engranajes

Se conoce con el nombre de tren de

engranajes al conjunto de dos o más ruedas dentadas que tienen en

contacto sus dientes de forma que, cuando gira una, giran las demás. Es un

sistema de transmisión circular directo.

Tienen las

siguientes ventajas:

·

las ruedas no

pueden resbalar una con respecto a la otra

·

Transmiten grandes

esfuerzos

·

La relación de

transmisión se conserva siempre constante

Al

engranaje que transmite el movimiento se le denomina piñón, y al que lo recibe,

rueda.

Usando

engranajes se puede transmitir el movimiento de dos modos, según como se

dispongan los ejes:

Entre ejes

paralelos, que pueden ser:

➦ Engranajes entre dientes rectos

➦ Engranajes entre dientes helicoidales

➦ Engranajes entre dientes en V

Entre ejes

perpendiculares, que pueden ser

➦ Transmisión entre ejes que se cortan

➦ Transmisión entre ejes que se cruzan

Transmisión entre ejes paralelos

Se utiliza

para la transmisión entre ejes (o árboles) con poca separación, siendo

la forma de los piñones o ruedas dentadas, cilíndrica.

Normalmente

el tallado de los dientes es sobre la superficie exterior de la rueda, aunque

también puede ser interior. Veamos los subtipos:

Son los más

sencillos de fabricar y se utilizan en máquinas para transmitir

pequeños esfuerzos. Se emplea en maquinaria que utilice ejes cuya velocidad

no es muy elevada, ya que es un sistema ruidoso y causa vibración.

Además de producir mucho ruido, tiene el inconveniente de transmitir el

esfuerzo sólo sobre el diente que está engranado.

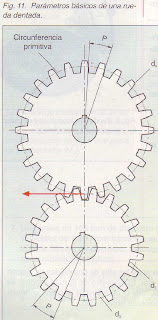

Diámetro primitivo

(dp): es el

correspondiente a la denominada circunferencia primitiva. Dicha

circunferencia es la que tendría una rueda de fricción con la misma relación de

transmisión. Por eso, cuando dos ruedas dentadas engranan, sus circunferencias

primitivas son tangentes entre sí.

Diámetro exterior

(de): es el correspondiente a la circunferencia que limita

exteriormente los dientes.

Diámetro interior

(di): es el que corresponde a la circunferencia que limita

interiormente los dientes.

Módulo (m): es el cociente entre el diámetro primitivo dp y el número de diente z que posee la rueda

Paso circular (p): es el arco de la

circunferencia primitiva limitado entre dos flancos homólogos de dos

dientes consecutivos. El paso se puede obtener dividiendo la longitud de la

circunferencia primitiva Lp entre el número de dientes

La relación entre el módulo m y el paso p

de una rueda vendrá dado por la siguiente expresión.

|

|

Lp

|

|

π·dp

|

|

|

|

p =

|

|

=

|

|

= π·m

|

|

|

|

|

|

|||

|

|

z

|

|

z

|

|

|

|

|

|

|

|

|

|

Dientes

helicoidales

Tienen la

particularidad de que varios dientes están engranados a la vez.

Esto da lugar a que el esfuerzo de flexión se reparta entre ellos durante

la transmisión, lo que hace que las posibilidades de rotura sean menores.

Además, así se disminuye el ruido durante el funcionamiento.

No hay comentarios:

Publicar un comentario